En el mundo de la manufactura, la automatización está transformando por completo la forma en que los productos se fabrican. Lo que antes era dominio exclusivo de las líneas de montaje tradicionales, hoy se está convirtiendo en un entorno altamente interconectado, optimizado por tecnologías avanzadas y alimentado por el poder de los datos. Desde la robótica colaborativa hasta la inteligencia artificial (IA), la Internet de las cosas (IoT) y la realidad aumentada (RA), la industria se encuentra en medio de una revolución que promete cambiar para siempre las reglas del juego.

En el mundo de la manufactura, la automatización está transformando por completo la forma en que los productos se fabrican. Lo que antes era dominio exclusivo de las líneas de montaje tradicionales, hoy se está convirtiendo en un entorno altamente interconectado, optimizado por tecnologías avanzadas y alimentado por el poder de los datos. Desde la robótica colaborativa hasta la inteligencia artificial (IA), la Internet de las cosas (IoT) y la realidad aumentada (RA), la industria se encuentra en medio de una revolución que promete cambiar para siempre las reglas del juego.

Impulso a la Eficiencia y la Productividad

Los factores que impulsan esta transición hacia la automatización son claros: la necesidad de incrementar la eficiencia, mejorar la calidad, garantizar consistencia en los procesos, y aumentar la flexibilidad operativa, todo mientras se enfrenta la creciente escasez de mano de obra calificada. En este contexto, los robots se han convertido en los protagonistas clave.

Robots Autónomos y Colaborativos: El Nuevo Rostro de la Manufactura

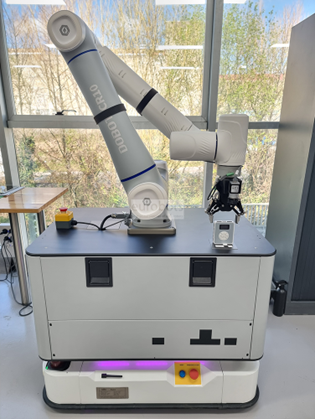

Los robots están tomando roles cada vez más especializados en los entornos industriales. Los robots colaborativos (cobots) permiten trabajar junto a los operadores humanos sin poner en riesgo su seguridad, gracias a sus avanzados sensores que detectan la presencia de personas u obstáculos. Estas máquinas están diseñadas para realizar tareas más complejas, liberando a los trabajadores de actividades repetitivas y peligrosas.

Por otro lado, los robots autónomos móviles (AMR) y los vehículos guiados autónomos (AGV) han ganado terreno en la optimización del transporte de materiales dentro de las fábricas y almacenes. Estos robots, que se desplazan sin intervención humana, son capaces de trabajar en entornos peligrosos, como zonas con productos químicos tóxicos o maquinaria pesada, utilizando sensores y visión artificial para navegar de manera autónoma.

La Inteligencia Artificial y las Herramientas Digitales: El Cerebro de la Fábrica

La implementación de inteligencia artificial está permitiendo a los fabricantes optimizar cada aspecto de sus operaciones. Las plantas ahora pueden simular y monitorear sus procesos en tiempo real, predecir posibles fallas y ajustar los procedimientos sin intervención humana. Un ejemplo claro de esta tendencia son los sistemas de mantenimiento predictivo, que utilizan datos de sensores para prever cuándo un equipo podría fallar, reduciendo así el tiempo de inactividad y aumentando la eficiencia operativa.

Además, las herramientas digitales permiten crear simulaciones 3D de fábricas y objetos, lo que facilita la toma de decisiones antes de realizar cambios en el proceso de producción. Esta capacidad de «probar» antes de ejecutar ayuda a maximizar el rendimiento y reducir los errores, brindando a los fabricantes una ventaja competitiva significativa.

IoT: La Conectividad en el Corazón de la Manufactura

La Internet de las cosas está transformando la forma en que los dispositivos interactúan dentro de una fábrica. Con IoT, los sensores distribuidos a lo largo de la línea de producción permiten monitorear y controlar todos los aspectos del proceso en tiempo real. Esto facilita la detección temprana de anomalías, lo que no solo optimiza los tiempos de producción, sino que también reduce los desperdicios, mejorando la sostenibilidad de las operaciones.

Un aspecto clave de IoT es su capacidad para permitir el mantenimiento predictivo. Al identificar patrones en los datos recolectados por los sensores, los sistemas pueden alertar a los operarios sobre posibles fallas en las máquinas, lo que ayuda a evitar paradas imprevistas y costosas.

Realidad Aumentada y Virtual: Capacitación y Optimización en Tiempo Real

La realidad aumentada (RA) está jugando un papel fundamental en la capacitación y asistencia en tiempo real de los trabajadores de manufactura. Al proporcionar información y guías visuales directamente en el campo de trabajo, los operarios pueden realizar tareas de forma más eficiente y con mayor precisión, lo que contribuye a reducir los errores humanos. Un ejemplo exitoso de esta aplicación se dio cuando un electricista utilizó RA para diagnosticar y reparar un problema en un sistema eléctrico, reduciendo drásticamente el tiempo de inactividad.

Por otro lado, la realidad virtual (RV) se está utilizando para entrenar a los empleados en operaciones complejas de fábrica sin los riesgos asociados a la capacitación en el entorno real. Esta tecnología ayuda a reducir el tiempo necesario para adquirir habilidades avanzadas y mejora la transferencia de conocimiento de manera más efectiva.

La Revolución Digital de la Manufactura Global

La Revolución Digital de la Manufactura Global

Siemens y Banner Engineering muestran cómo las herramientas digitales y la simulación en tiempo real mejoran la producción y reducen errores. La comunicación entre máquinas gracias al IIoT (Internet Industrial de las Cosas) aumenta la eficiencia y prolonga la vida útil de los equipos, protegiendo las inversiones.

Esta transformación digital no solo optimiza la producción, sino que también ofrece oportunidades para una manufactura más flexible y sostenible, adaptándose rápidamente a las demandas del mercado.

La automatización industrial está reescribiendo las reglas de la manufactura. Con la ayuda de tecnologías emergentes como los robots autónomos, la inteligencia artificial, el IoT, y la realidad aumentada, las fábricas del futuro están mejorando en eficiencia, productividad y flexibilidad. A medida que estas innovaciones continúan avanzando, es probable que la manufactura automatizada no solo mejore las operaciones de producción, sino que también ofrezca nuevas formas de enfrentar los retos económicos y laborales que definen la industria hoy en día.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey