En la industria moderna, los avances en tecnología están impulsando constantemente la eficiencia y reducción de costos. Uno de los campos que ha experimentado un gran progreso es el de los robots industriales o brazos robóticos. Estas herramientas automatizadas han revolucionado la forma en que se llevan a cabo las tareas y han demostrado ser beneficiosas desde diferentes perspectivas: ahorro, seguridad y productividad.

Ahorro

Los robots industriales son conocidos por su capacidad para realizar trabajos repetitivos con mayor precisión y eficiencia que sus contrapartes humanas. Esto se traduce en un importante ahorro de costes para las empresas. Al automatizar procesos rutinarios, las organizaciones pueden reducir significativamente los gastos relacionados con salarios, capacitación y beneficios laborales.

Además, el uso de robots puede disminuir drásticamente el tiempo necesario para completar una tarea o proyecto. Los brazos robóticos están diseñados para trabajar sin descanso durante largas horas sin perder calidad ni velocidad; Esto implica una mayor producción en menor tiempo.

Seguridad

Otro factor destacable es la mejora notable en materia de seguridad laboral gracias a los robots industriales. Las tareas peligrosas o monótonas que antes requerían la intervención humana ahora pueden ser realizadas por estas máquinas altamente especializadas.

La implementación de robots en entornos de trabajo peligrosos, como la manipulación de materiales tóxicos o la operación en espacios reducidos, ayuda a reducir el riesgo de lesiones y accidentes laborales. Al minimizar los factores que pueden poner en peligro la salud y seguridad del personal, las empresas pueden ahorrar costos relacionados con indemnizaciones por accidentes laborales y bajas médicas.

Otro aspecto importante es que los robots industriales están equipados con sensores avanzados que les permiten detectar obstáculos cercanos o movimientos inesperados. Esto garantiza una mayor seguridad tanto para los trabajadores como para el propio robot. La precisión y exactitud en sus movimientos minimiza las posibilidades de daños colaterales a maquinarias o estructuras.

Avance

La robótica industrial ha experimentado un avance significativo desde su concepción inicial hasta su estado actual. Los brazos robóticos son cada vez más inteligentes, versátiles y adaptables a diferentes tareas dentro del ámbito industrial.

Gracias al desarrollo tecnológico continuo, se han introducido mejoras notables tanto en el hardware como en el software utilizado por estos sistemas automatizados. Esto ha permitido una mayor flexibilidad para ajustarse a distintas líneas de producción e incluso cambiar rápidamente entre diferentes tipos de tarea sin requerir grandes modificaciones ni interrupciones prolongadas.

Tecnología colaborativa

Además, se ha desarrollado la tecnología colaborativa, que permite a los robots trabajar codo a codo con los trabajadores humanos en un ambiente seguro. Estos robots colaborativos son más compactos y están diseñados para interactuar de manera segura y eficiente con las personas, sin requerir espacios segregados ni barreras físicas.

Automatización flexible

Otro avance importante es la capacidad de los robots industriales para adaptarse rápidamente a diferentes tareas o líneas de producción sin necesidad de una reprogramación extensa. Esto se logra gracias al concepto de automatización flexible.

A través del uso de sensores avanzados y software inteligente, los brazos robóticos pueden detectar cambios en su entorno y ajustarse automáticamente para cumplir nuevos objetivos. Esta flexibilidad reduce el tiempo muerto asociado con la configuración manual del equipo e incrementa la productividad general del sistema.

Productividad

No cabe duda que uno de los principales beneficios derivados del uso de robots industriales es el aumento significativo en la productividad. Un robot bien programado puede trabajar constantemente durante horas sin descanso ni errores humanos.

La precisión milimétrica que ofrecen estos brazos robóticos asegura una calidad constante en cada producto fabricado o tarea realizada. Además, su velocidad es superior a cualquier ritmo humano posible, lo cual impulsa aún más el rendimiento productivo global.

Inversión a largo plazo

Aunque la implementación de robots industriales puede requerir una inversión inicial significativa, a largo plazo resulta rentable para las empresas. Los beneficios en términos de ahorro de costos, aumento en la calidad y productividad superan con creces el costo inicial.

Es importante destacar que, si bien los robots industriales han avanzado considerablemente en el tema de costos y se han vuelto más accesibles para diferentes tipos de industrias, la decisión de implementarlos debe tomarse considerando aspectos como el volumen de producción o los requisitos específicos del negocio.

El coste de los robots industriales ha avanzado considerablemente. Un estudio de Engineering 360 indica que el rango de precios típico de un brazo robótico articulado se encuentra entre 25.000 y 400.000 dólares. Estas piezas de maquinaria, que representan el 60% del mercado industrial en 2019 (según estadísticas de Interact Analysis), son muy eficaces, potentes y versátiles.

Una vez instalado el robot, hay que tener en cuenta los costes anuales de reparación y mantenimiento para determinar el coste global de funcionamiento, incluido el ahorro derivado del aumento de la productividad y la calidad.

Es fundamental tener en cuenta que los robots industriales pueden suponer un importante ahorro a largo plazo, a pesar de su elevadísimo coste inicial. Además, el coste de producción de los robots se ha podido reducir en gran medida gracias a los avances técnicos, lo que aumenta los incentivos para que los propietarios de empresas se comprometan con este tipo de automatización.

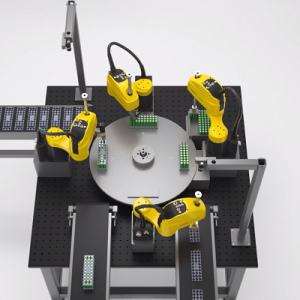

Los robots SCARA de FANUC se destacan por su capacidad para realizar movimientos rápidos y precisos en un espacio de trabajo compacto. Esta característica los hace especialmente adecuados para entornos donde el espacio es limitado pero la demanda de rendimiento es alta, como en líneas de ensamblaje y empaque de productos electrónicos, automotrices y de consumo.

Los robots SCARA de FANUC se destacan por su capacidad para realizar movimientos rápidos y precisos en un espacio de trabajo compacto. Esta característica los hace especialmente adecuados para entornos donde el espacio es limitado pero la demanda de rendimiento es alta, como en líneas de ensamblaje y empaque de productos electrónicos, automotrices y de consumo.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Ray Timberlake, gerente de ventas de productos de

Ray Timberlake, gerente de ventas de productos de  Los cobots en aplicaciones de soldadura mejoran la ergonomía, la seguridad y el atractivo del lugar de trabajo para los operarios. La solución de ATX Robotics evita la inhalación de humos y la exposición a la radiación, lo que permite a los operarios trabajar en posiciones cómodas manteniendo la salud postural. Esto mejora las condiciones de trabajo y la seguridad de los operarios.

Los cobots en aplicaciones de soldadura mejoran la ergonomía, la seguridad y el atractivo del lugar de trabajo para los operarios. La solución de ATX Robotics evita la inhalación de humos y la exposición a la radiación, lo que permite a los operarios trabajar en posiciones cómodas manteniendo la salud postural. Esto mejora las condiciones de trabajo y la seguridad de los operarios. Los

Los  El robot

El robot Una nueva ventaja competitiva para la industria europea es la eficiencia energética de los robots colaborativos. La eficiencia energética de los cobots de

Una nueva ventaja competitiva para la industria europea es la eficiencia energética de los robots colaborativos. La eficiencia energética de los cobots de  Además, la HC20XP cumple la norma ISO TS 15066 y satisface normas de seguridad reconocidas (ISO 13849-1 e ISO 10218-1). Dispone de cuatro modos de funcionamiento cooperativo, incluido el de limitación de potencia y fuerza (PFL), que supervisa continuamente la fuerza mediante sensores de par de doble canal en todas las articulaciones para reaccionar al tacto de forma rápida y segura. El HC20XP está diseñado con la máxima seguridad en mente y tiene una construcción libre de agarres. Las utilidades a través del brazo ocultan los cables, reduciendo la posibilidad de que se enganchen o interfieran con otros dispositivos.

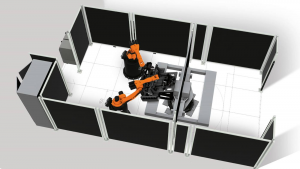

Además, la HC20XP cumple la norma ISO TS 15066 y satisface normas de seguridad reconocidas (ISO 13849-1 e ISO 10218-1). Dispone de cuatro modos de funcionamiento cooperativo, incluido el de limitación de potencia y fuerza (PFL), que supervisa continuamente la fuerza mediante sensores de par de doble canal en todas las articulaciones para reaccionar al tacto de forma rápida y segura. El HC20XP está diseñado con la máxima seguridad en mente y tiene una construcción libre de agarres. Las utilidades a través del brazo ocultan los cables, reduciendo la posibilidad de que se enganchen o interfieran con otros dispositivos. KUKA Robotics llevará sus tecnologías líderes de simulación educativa y de software a la conferencia CareerTech VISION 2022 de la Association for Career & Technical Education (ACTE) en Las Vegas. pudierón experimentar la celda de formación móvil ready2_educate de KUKA, que ofrece una puerta de entrada al mundo de la robótica.

KUKA Robotics llevará sus tecnologías líderes de simulación educativa y de software a la conferencia CareerTech VISION 2022 de la Association for Career & Technical Education (ACTE) en Las Vegas. pudierón experimentar la celda de formación móvil ready2_educate de KUKA, que ofrece una puerta de entrada al mundo de la robótica.